|

|

下载本文的。pdf格式 这种文件类型包括高分辨率的图形和原理图(如适用)。 |

电子产品在现代汽车中的作用越来越大,这是一个既定的趋势。随着越来越多的电子元件进入这些系统,单个设备的可靠性决定了重要子系统的可靠性,并对整个车辆拥有体验产生了强大的影响。

组件的可靠性受环境条件的影响,其中不仅包括电应力和高环境工作温度,还包括热循环、冻结温度、高湿度、雨、冰、雪,以及恶劣的化学物质,如道路盐、油、燃料和液压液。此外,大的机械应力,如振动,可能危及终端和内部连接。

车载电子设备预计能够承受所有这些压力,并在车辆的设计寿命(通常为几年)内可靠地运行。

压力下的可靠性

汽车环境的严酷是众所周知的。在“发动机罩下”的应用中,传感器等电子设备正逐步部署到发动机、传动系统和制动系统附近,以监测油况、齿轮选择和尾气成分等参数。这些地区的温度可以超过125°C。由于大量负载的切换,包括高电感负载,如电动机,也可能出现大的电气瞬变现象。

这些因素极大地影响了电容器的选择,电容器广泛应用于整个车辆的传感器和电子控制单元,包括发动机罩下,用于滤波、解耦、瞬态电压抑制和能量存储等目的。对于这类电路,设计师通常将多层陶瓷电容器(MLCCs)作为一种经济有效的选择。

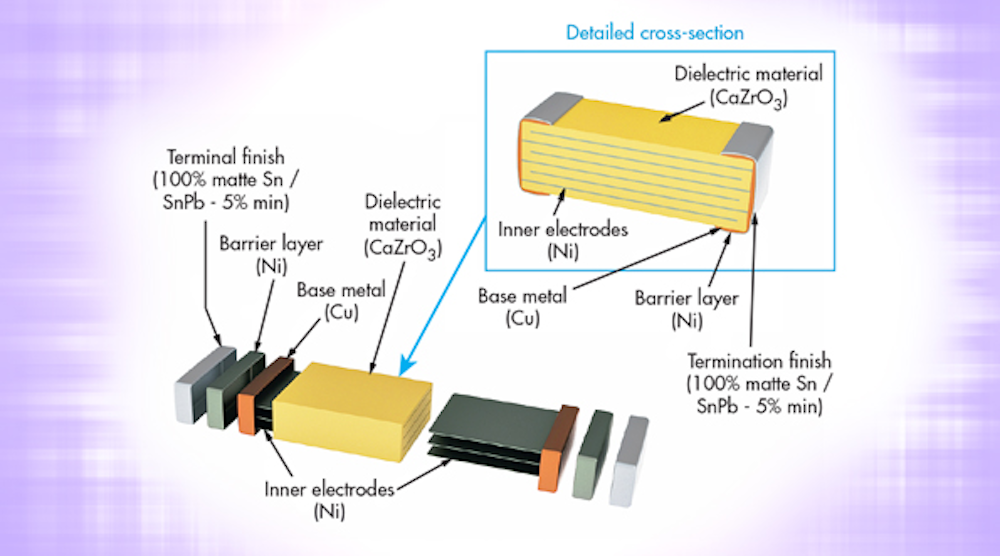

MLCC是一种非极化电容器,由两个金属端子组成,每个端子连接到多个内部镍电极,由陶瓷介质隔开,可以是I类、II类或III类材料。端子可以由贱金属(如铜)或贵金属组成。图1显示了一个典型的MLCC的内部结构。

暴露在超过设备额定极限的高温和电应力下会损害介电材料的可靠性。这种电应力引起的劣化可以参考逆功率模型进行预测。根据该模型,由于电场对带电原子施加的力,介电寿命随电场的增大而减小。

另一方面,温度过高引起的降解遵循阿伦尼乌斯定律。这描述了一个由外加温度和活化能控制的指数趋势,活化能是材料的一个性质。当设备在额定范围内使用时,设计师可以依靠制造商的寿命预测,这是基于环境测试结果和经过验证的可靠性计算。

汽车用mlcc的开发主要集中在改善介电性能以减少降解。因此,设备可以保证在典型的设计寿命内提供令人满意的性能。

稳定电容介质

应注意确保所选电容器在预定的工作温度下提供所需的电容。根据介质类型的不同,电容在高温下会降低,导致频率响应的变化。最终的结果是调谐电路(如滤波器)不可预测的性能。

C0G介质是一类I级材料。这类介质是温度补偿的,因此适用于谐振电路或那些需要Q和电容特性稳定性的应用。这些包括关键的定时或调谐电路,大电流或脉冲应用,和低损耗是关键的电路,以及解耦、旁路、滤波、瞬态电压抑制、阻塞和能量存储。

可以生产C0G电容器,其电容不随时间和电压变化,电容随环境温度变化低至±30 ppm/ºC在很宽的温度范围内。就汽车应用而言,这样小的变化可以被认为是微不足道的。

另一方面,使用像X7R这样的第二类介质,可以在较小的元件尺寸内实现高值的电容。这是理想的空间有限的汽车控制单元。虽然电容随时间和电压的变化是可测量的,但这种变化是可预测的。此外,仔细注意元件设计,电容随环境温度的变化可保持在-55°C至+125°C的±15%范围内。

这些特性使X7R MLCCs适用于旁路和解耦应用,或适用于窗口比较器等电路,其中Q和电容特性的稳定性不是关键。在需要更高温度稳定性的应用中,缓冲电路可用于稳定系统行为。或者,可以在软件中实现查找表来调整关键常数。

对于那些需要考虑在较高工作温度下的可靠性和电容稳定性的关键应用,有一种新的介质叫做超稳定介质。目前市场上的设备电容变化为零,相对于应用的额定直流电压,从-55°C到150°C,与温度相关的变化小于±15%。

对于那些必须在今天的车辆中承受最极端温度的应用,钡镁合金开发了一种高温C0G介质,能够确保在200°C以上的温度下保持一致的电容。图2比较了高温基金属电极(BME) C0G电容器、贵金属电极(PME) X7R电容器和超稳定X8R电容器在-60℃到200℃之间的电容变化。

这张图说明了在预定的工作温度下确定所选器件的有效电容的重要性。根据介电技术的不同,电容在较高温度下会退化。当使用X7R或X8R设备时,可能需要更高的标称电容,以确保设备在其典型工作温度下所需的电容。如果使用高温C0G电容,可以选择标称电容更低的器件,因此物理上更小。这可以允许更小的总体维度,这对目标应用程序可能很重要。

提高可靠性的包装

汽车应用中的抗振动性也可以通过材料选择和电容器结构的结合来增强。新的高断裂强度C0G材料已经被开发出来,可以承受非常高的g力的冲击。其断裂模量可达业内最好的X7R材料的两倍以上。

由于印刷电路板(PCB)弯曲或热循环过程中产生的过度拉伸和剪切应力导致的弯曲裂纹是MLCCs的主要失效模式。电容器制造商已经在封装层面解决了这一挑战,他们通过创新,如在标准终端系统的金属层之间加入导电环氧树脂的柔性终端。环氧树脂引入柔韧性,同时保持终端强度、可焊性和电气性能。

KEMET开发了另一种称为“故障-打开”技术的选择,这是其FO-CAP设备的特色。故障开启最小化了低绝缘电阻或短路情况下,由于PCB弯曲的设备故障的可能性。这些电容器的内部设计可以防止裂纹在器件的活动区域内通过对电极传播。这是裂纹最可能导致短路,导致设备故障的位置。如果出现裂纹,电容器可能会经历电容下降,但它防止了可能的灾难性故障。

另外,由两个或多个mlcc组成的堆叠式电容器,一个在另一个上面,并由引线架连接,有效地减少了单个设备终端上的机械和热应力。此外,他们提供高电容在相同的板占地面积作为一个单一的MLCC。

带铅器件,如径向模制MLCCs,也得益于对应力的高容忍度,而这可能会导致传统陶瓷芯片电容器的故障。引线的灵活性提供了应变缓解,但引线附件必须能够承受较高的操作温度。例如KEMET的C052H/C062H系列径向高温C0G MLCCs。该设备使用特殊配方的高熔点焊料组装,以确保所有铅附件的完整性。

结论

拥有广泛的寿命和稳定性的先进高温介质选择,以及坚固耐用的封装技术选择,今天的汽车电子设计师可以在合适的价格下找到性能、可靠性和寿命相结合的MLCCs。

本文作者Erin Burns是KEMET公司的现场应用工程师。