所有的设计者都意识到,或者说应该意识到,过热会加速电子系统的故障。不仅如此,它还是导致ic和led故障的最常见的直接原因。根据美国空军的数据,与温度相关的故障占了国防相关系统过早死亡的55%。

系统的热管理在食物链上上上下下,从组件设计到子系统再到系统级设计。如果要在热前沿上为末端系统的可靠性打下坚实的基础,则需要在所有三个层次上进行热分析。然而,对热问题的分析并非没有挑战。

一方面,IC封装和led的供应商必须为他们的产品提供准确的热数据。大多数只提供大块散热(以瓦为单位)。另一方面,分析必须包括对部件热路径和散热障碍的准确描述。必须有人创建组件的热模型以包括在系统热分析中,这些模型需要在这方面的专业知识。它们也难以核实。

Mentor Graphics自成立机械分析部门以来,一直在这个问题上采取更高调的做法。现在,该团队已经提供了行业内第一个集成组件到系统的热表征和分析方法。

该方法将用于半导体封装和led的T3Ster热瞬态测试仪与Mentor的FloTHERM热模拟和分析工具相结合。在硬件和软件之间,设计者现在可以创建精确的热模拟模型。此外,该组合符合JEDEC JESD51-14功率半导体器件结到外壳热阻测量方法标准。

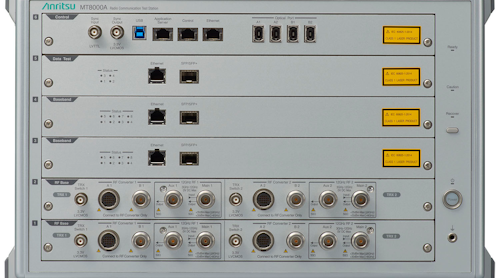

该方法的前端是T3Ster瞬态测试仪,用于确定器件的热特性。元器件、IC封装和led的供应商使用这种测量硬件来创建设备的详尽的热剖面。子系统和系统级集成商也使用它。与基于旧标准的经典稳态测量相比,T3Ster测试方法确保了更高的准确性和可重复性。

使用T3Ster测试仪生成的数据创建的模型将被输入到FloTHERM热模拟中。Mentor的FloTHERM产品允许工程师使用先进的计算流体力学(CFD)技术实现虚拟样机,以模拟电子系统中的气流、温度和传热。

这种组合使制造商能够优化他们的LED和IC封装设计,以有效散热。在构建了设备原型之后,他们可以从热的角度对设备进行表征,并在子系统和整个系统级别上建立FloTHERM热软件模拟的精确模型。然后,系统集成商可以使用T3Ster硬件进行物理测量,进一步验证他们的热管理解决方案。

使用这种方法,IC封装设计者、供应商和系统开发者可以执行完全自动化的、基于测量的功率半导体封装建模。T3Ster硬件采集的符合jesd51 -14的测量数据自动转换成紧凑的FloTHERM模拟热模型。

同样,可以将IC封装的CFD模型与T3Ster测量结果进行比较。一旦验证,这些CFD模型将用于生成DELPHI紧密型模型,用于FloTHERM和系统级热分析(看到这个数字).或者,经过验证的3D热模型本身也可以直接用于FloTHERM模拟。

随着Mentor公司的TERALED硬件的加入,T3Ster/FloTherm组合成为这些器件测量和自动建模的解决方案。